Linia do regranulacji tworzyw sztucznych z aglomeratorem pojedyncza (z jednym ekstruderem), służy do przetwarzania materiałów czystych, poprodukcyjnych.

W standardowej konfiguracji linii, przetwarzany materiał transportowany jest do aglomeratora podajnikiem taśmowym, opcjonalną metodą podawania folii jest system odwijania jej z rolki. Napęd silnikowy podajnika taśmowego i urządzenia odwijającego folię z rolki są zsynchronizowane i sterowane za pomocą falownika. Prędkość posuwu taśmy podajnika i odciągu folii jest w pełni automatyczna w zależności od stopnia wypełnienia kompaktora. Na podajniku taśmowym możemy zainstalować wykrywacz metalu który automatycznie zatrzyma taśmociąg oraz zasygnalizuje detekcję elementów metalowych.

W przypadku potrzeby modyfikacji materiału wejściowego doposażamy linię o niezbędne podajniki dozujące: grawimetryczne lub wolumetryczne.

Nasza wytłaczarka jednoślimakowa zapewnia odpowiednią homogenizację materiału oraz jego odgazowanie.

W przypadku materiału mocniej zawilgoconego proponujemy naszym Klientom podwójne odgazowanie próżniowe wyposażone oczywiście w wyczystkę.

Bardzo dużą wagę przywiązujemy do elementu maszyny jakim są sita czyszczące. Istotną sprawą na etapie uzgodnień technicznych jest zapoznanie się naszych ekspertów z rodzajem materiału, jego stopniem zabrudzenia, wilgotności itp. W zależności od oceny materiału wsadowego możemy zaproponować Klientowi sita płytowe różnej średnicy, sita tłokowe oraz co raz bardziej popularne sita samoczyszczące.

Wysoka jakość zastosowanych materiałów ślimaka i cylindra oraz reszty podzespołów pozwala pracować w sposób nieprzerwany przez bardzo długi okres czasu.

Nasze linie zaopatrzone są w systemy suszenia materiału i tak w zależności od jego rodzaju proponujemy wirówkę lub sito wibracyjne. Dodatkowym komponentem dosuszającym materiał jest nadmuchowy system transportu materiału do silosu buforowego.

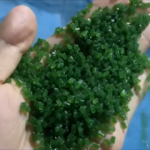

Rodzaj głowicy oraz sposób cięcia dobieramy w zależności od wartości MFI materiału, a także w przypadku konieczności zastosowania wypełniaczy od ich właściwości. W naszych maszynach stosujemy system cięcia w pierścieniu wodnym, w wodzie i powietrzne.

W naszych maszynach stosujemy panele dotykowe wraz z oprogramowaniem marki Siemens (seria SMART). Zainstalowany moduł GSM WiFi pozwala naszemu serwisowi łączyć się bezpośrednio z maszyną i diagnozować powstały problem on-line. W wielu przypadkach pozwala to na usunięcie usterki bez kosztowo i w bardzo krótkim czasie.

Na wyposażenie szafy sterującej składają się elementy znanych producentów światowych marek takich jak Siemens, ABB, OMRON, Schneider. Zapewnia to naszym Klientom łatwy dostęp do części zamiennych po okresie gwarancyjnym. Wysokiej klasy podzespoły elektryczne zapewniają też sprawne działanie systemów ochrony maszyn przed przeciążeniem elektrycznym, nadmiernym ciśnieniem w układzie uplastyczniającym czy też zbyt dużymi różnicami temperatur układu od zadanej wartości.